Robin Hermann

Sächsisches Hüttenwesen

Schauplätze · Verfahren · Geschichte

Verlag Robin Hermann

Impressum

Alle Rechte vorbehalten

© 2015 Verlag Robin Hermann, Chemnitz

Layout: Verlag Robin Hermann

Lektorat: Thomas Uhlig, Karsten Richter

ISBN 978-3-940860-19-4

www.verlag-rh.de

Einleitung

Diese Publikation soll sich thematisch nahtlos an das Buch »Sächsischer Erzbergbau« anschließen. Nach der dort geschilderten Suche, dem Abbau und der Förderung von Erzen steht nun deren Verhüttung zu Metallen (Nichteisenmetallen) und weiteren Hüttenprodukten im Vordergrund.

Ähnlich wie in den vorangegangenen Büchern »Sächsischer Erzbergbau« und »Böhmischer Erzbergbau« muss zunächst eine Einschränkung vorangestellt werden. Diese Publikation versteht sich nicht als abgeschlossener Katalog aller ehemaligen Verhüttungsstandorte in Sachsen. Ein Projekt mit diesem Anspruch ließe sich einerseits kaum realisieren, andererseits käme es dem eigentlichen Charakter dieser Buchreihe nicht entgegen.

Beispielsweise kann man die Mehrzahl der historischen Schmelzhütten dem Bereich der Kleinunternehmen zurechnen. Sie beschäftigten nur wenige Hüttenarbeiter, waren vom wechselhaften Ausbringen naher Gruben abhängig und gingen oft schon nach wenigen Jahren wieder ein, ohne größere Bedeutung erlangt zu haben.

Zahllose Hütten aus der Frühzeit des mittelalterlichen Bergbaus sind heute völlig in Vergessenheit geraten. Sie ließen sich nur noch mittels gezielter montanarchäologischer Untersuchungen lokalisieren.

Erschwerend kommt hinzu, dass nahezu keine Schmelzhütte im historischen Originalzustand erhalten geblieben ist. Im Gegensatz zu den repräsentativen Hut- oder Hammerherrenhäusern wurden Hütten als reine Zweckbauten konzipiert. Ihre bauliche Substanz war von Beginn an nicht auf langfristige Nutzung angelegt. Nach dem Erlöschen des Hüttenbetriebs riss man die Gebäude häufig einfach ab oder gab sie dem Verfall preis. Nur in wenigen Fällen fand eine spätere Umnutzung als Wohnhaus und somit eine teilweise Erhaltung statt. Repräsentative Prestigeobjekte wie der Saigerhüttenkomplex Grünthal stellen eine Ausnahme dar.

So hat zwar der sächsische Bergbau mit seinen zahlreichen ober- und untertägigen Bauzeugnissen ein sehr reichhaltiges Erbe hinterlassen, von der historischen Nichteisenverhüttung hingegen existieren nur noch wenige sichtbare Zeugnisse.

Das vorliegende Buch soll einen Überblick über die bedeutendsten Hüttenstandorte Sachsens liefern, die auch stellvertretend für die zahlreichen kleinen, in Vergessenheit geratenen Hütten stehen sollen.

Um den Einstieg in die Thematik etwas leichter zu gestalten, beschäftigen sich die ersten fünf Kapitel mit den Grundlagen des historischen Hüttenwesens: Nach einem kurzen Blick auf die Anfänge der Metallurgie werden einige ausgewählte Erzminerale vorgestellt, die für das sächsische Hüttenwesen von Bedeutung waren. Anschließend schauen wir uns die historische Aufbereitung der Erze als wichtige Vorstufe der Verhüttung an. Das Grundlagenkapitel wird mit zwei Exkursen zur Probierkunst und zur Holzindustrie abgeschlossen.

Die Einzeldarstellung der historischen Verhüttungsstandorte gliedert sich in fünf Kapitel, die jeweils einem Bereich der Nichteisenverhüttung gewidmet sind. Jedes dieser Kapitel stellt die historischen Verfahren zur Verhüttung des entsprechenden Rohstoffs dar. Betrachtet werden die Silber-, Zinn-, Kobalt- und Kupferverhüttung sowie die sogenannten »Gifthütten«. Anhand beigefügter Karten ist ein schneller Überblick über die behandelten Hüttenstandorte möglich.

Das abschließende elfte Kapitel beschäftigt sich mit weiteren Verhüttungsstandorten und »Bergfabriken«, die einen bedeutenden Einfluss auf die Entwicklung des sächsischen Hüttenwesens hatten.

Auf die Behandlung der sächsischen Eisenverhüttung wurde bewusst verzichtet, da es sich um ein eigenständiges und sehr umfangreiches Themengebiet handelt, das den Rahmen dieser Arbeit sprengen würde.

Mein herzlicher Dank geht an dieser Stelle an meine Lektoren Thomas Uhlig und Karsten Richter sowie an meine Familie.

Ihnen, liebe Leserinnen und Leser, wünsche ich viel Freude bei der Lektüre dieses Buchs.

Herzliches Glück Auf!

Robin Hermann

•

Die Anfänge der Metallurgie

Die Verarbeitung von Erzen zu Metallen gehört wohl zu den ältesten kulturellen Techniken der Menschheit. Die Verwendung von Kupfer beispielsweise lässt sich bis zum Ende der Jungsteinzeit zurückverfolgen. Diese früheste Phase der Metallbearbeitung verlief aber lokal sehr unterschiedlich und wird deshalb nur inoffiziell als Kupfersteinzeit (Chalkolithikum) bezeichnet. Sie bildete den Übergang zwischen der Jungsteinzeit (Neolithikum) und der darauffolgenden Bronzezeit.

Die ältesten Hinweise auf eine Bearbeitung und Nutzung von Kupfer reichen in das achte Jahrtausend vor unserer Zeitrechnung zurück. In der Schweiz wurden beispielsweise Nadeln und Schaber aus dieser Zeit gefunden. In Çayönü (Anatolien) stießen Archäologen auf kupferne Schmuckplättchen. Diese Werkstücke wurden jedoch allesamt noch aus gediegenem, also natürlich vorkommendem, reinen Kupfer hergestellt.1

Die Geschichte der Metallurgie setzte aber erst mit der Gewinnung von Kupfer aus Erzen ein. Hierfür waren spezielle Technologien notwendig, die erst im Laufe des siebenten beziehungsweise sechsten Jahrtausends vor Christus entwickelt wurden. So benötigte man hoch spezialisierte Steinwerkzeuge und die Fähigkeit, Temperaturen von mehr als 1.000 °C zu erzeugen. Völker, die bereits über eine fortgeschrittene Keramik und somit über Brennöfen mit hohen Temperaturen verfügten, waren also im Vorteil.2 Dem vorderen Orient kam in dieser Hinsicht eine tragende Rolle zu.

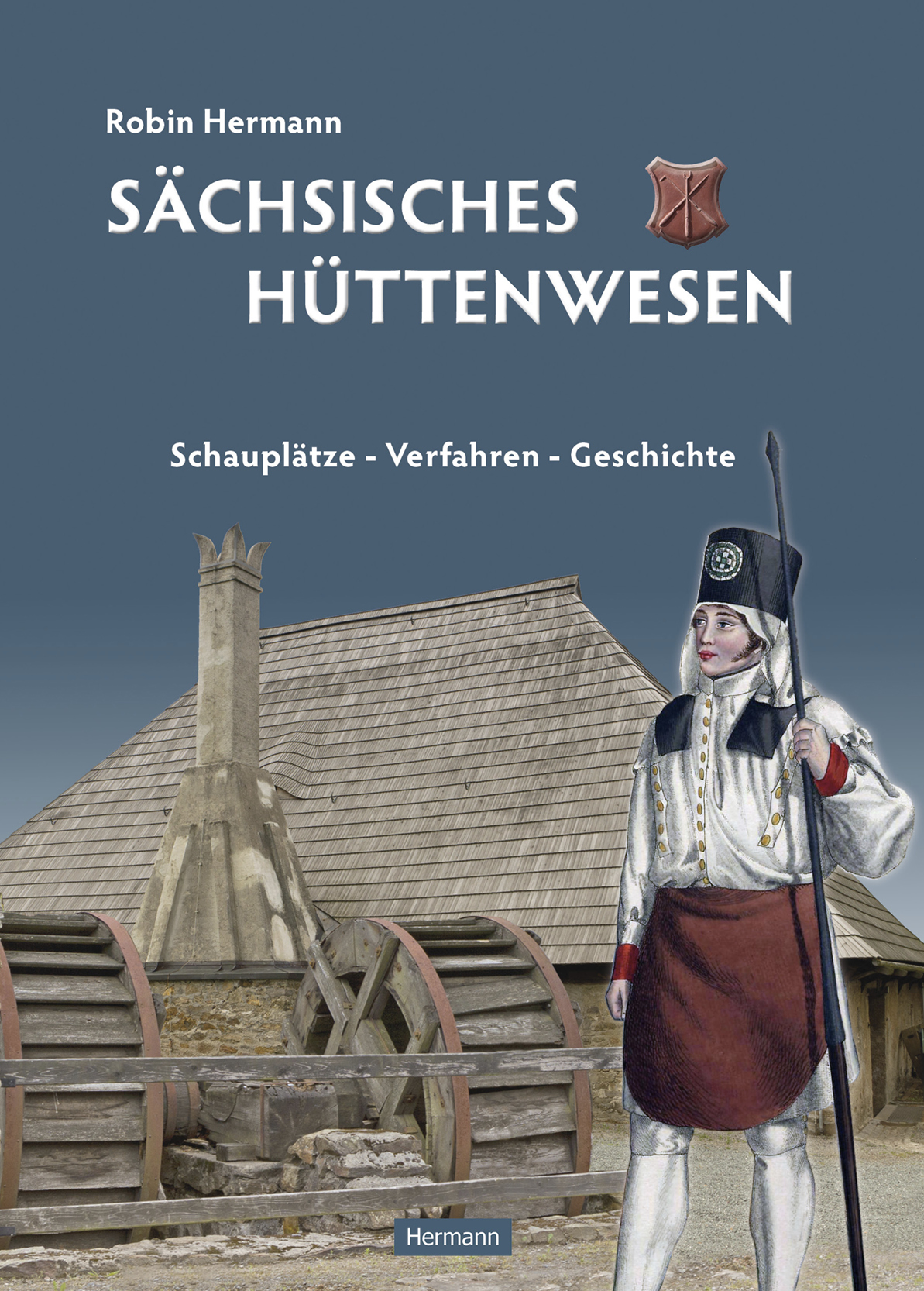

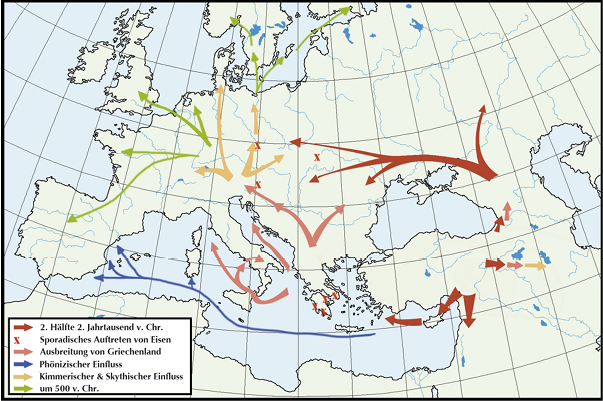

Die erste regelmäßige Verhüttung von Kupfererzen setzte vermutlich um das Jahr 5500 vor Christus ein. In Çatalhöyük (Anatolien), der wohl bedeutendsten archäologisch erschlossenen Siedlung der Jungsteinzeit, konnten Spuren aus dieser Zeit gesichert werden.3 Die Karte in Abbildung 1 verdeutlicht, über welch lange Zeiträume sich die Technologie der Kupferverhüttung und der Kupferhandel allmählich nach Südeuropa ausbreiteten. Die früheste Entwicklung der Metallurgie war also kein einheitlicher Prozess.

Abb. 1: Ausbreitung und zeitliche Einordnung der Kupfernutzung in der Jungsteinzeit

Einer der populärsten Zeitzeugen der Kupfersteinzeit ist zweifellos die »Ötzi« genannte Eismumie, welche 1991 zufällig am Hauslabjoch in Südtirol entdeckt wurde. Der Todeszeitpunkt wird auf den Zeitraum zwischen 3359 v. Chr. und 3105 v. Chr. datiert. Besonders interessant ist in diesem Zusammenhang aber der Beifund – ein fast vollständig erhaltenes Kupferbeil mit einem beachtlichen Kupfergehalt von 99%. Bei der nebenstehenden Abbildung handelt es sich um eine originalgetreue Rekonstruktion.

Abb. 2: Kupferklinge am rekonstruierten Beil der Eismumie »Ötzi«

Das Kupfer wurde aus verschiedenen Erzen gewonnen. An vorderster Stelle standen oxidische beziehungsweise karbonatische Erze wie Malachit oder Azurit. Sie kamen direkt an der Oberfläche sowie in der Oxidationszone vor und wiesen einen hohen Kupfergehalt auf, weshalb sie sich in einem relativ einfachen Prozess verhütten ließen. Die Reduktion zu Kupfer erfolgte unter Verwendung von Holzkohle und Sauerstoff. Dieser Prozess wird in Kapitel 8.1 des Buchs genauer erläutert. Etwas schwieriger war die Gewinnung aus komplexeren Erzen wie Kupferkies (Chalkopyrit) oder Kupferglanz (Chalkosin). Diese Erze mussten zunächst geröstet werden, bevor auch sie sich mit Holzkohle zu Kupfer reduzieren ließen. Anschließend konnte das Metall geschmolzen und in Formen gegossen werden.

Ob sich die Technologie der Kupfergewinnung nur von einem Ort her ausgebreitet hat oder ob es mehrere Ausgangspunkte gab, ist heute nur noch schwer nachvollziehbar. Möglicherweise wurden die Verfahren an mehreren Orten im asiatischen und europäischen Raum unabhängig voneinander entwickelt.

Die Verwendung des Kupfers im Chalkolithikum war vielfältig. Im Alltagsbereich wurde es vor allem zur Herstellung von Werkzeugen genutzt. Dabei reichte die Verarbeitungstechnologie von einfachen Flachbeilen, wie in Abbildung 2, bis hin zu komplexen Äxten mit gegossenem Schaftloch, die eine kompliziertere Gussform erforderten.4 Darüber hinaus wurde Kupfer auch zur Herstellung von religiösen Gegenständen und Schmuck verwendet. Der Fund eines gegen Ende des Chalkolithikums in Palästina versteckten Horts gibt Auskunft über den damaligen Stand der Produktionstechnik. Neben alltäglichen Gegenständen wie Äxten und Meißeln enthielt der Fund auch Zepter, Kronen, Keulenstäbe und Metallgefäße.5

Eine entscheidende Frage wurde in diesem Zusammenhang aber noch nicht geklärt. Wie genau kam es dazu, dass Menschen erstmals Kupfer aus Erz gewannen? Lange Zeit dominierte in der Forschung die »Zufalls-« beziehungsweise »Lagerfeuer-Hypothese«.6 Sie geht davon aus, dass ein Lagerfeuer über anstehendem Kupfererz entzündet wurde. Durch das vom Wind angefachte Kohlenfeuer kam es möglicherweise zur Reduktion des Erzes zu Metall. Erkenntnisse aus dem Bereich der experimentellen Archäologie sprechen aber gegen diese These.7 Möglicherweise wurde das Erz jedoch in einem der damals schon bekannten Töpferöfen zu Kupfer reduziert. Dass dies technisch möglich ist, konnte in zahlreichen Versuchen nachgewiesen werden.

Es gab schon im Chalkolithikum eine regelrechte Verhüttungsindustrie. Das zeigen Ausgrabungen nahe der israelischen Stadt Eilat. Dort fanden Archäologen neben den Kupferminen im Timna-Tal auch Schmelzöfen in direkter Nachbarschaft. Hier wurde das Kupfer geschmolzen und in Formen gegossen.8

Etwa ab Ende des dritten Jahrtausends vor Christus spricht die Forschung vom Beginn der Bronzezeit. Im deutschen Raum setzt man ihren Beginn je nach Region um 2300 v. Chr. (Süddeutschland) beziehungsweise 2000 v. Chr. (Norddeutschland) an. Sie wird in drei Epochen gegliedert (frühe, mittlere und späte Bronzezeit) und endete etwa 800 v. Chr.

Es gibt verschiedene Bronzearten wie Arsenbronze, die zu jener Zeit auch schon bekannt waren. Namensgebend für diese Epoche ist aber eine Legierung aus Kupfer und Zinn, die sogenannte Zinnbronze. Das aus etwa neun Teilen Kupfer und einem Teil Zinn bestehende Material weist gegenüber reinem Kupfer einige Vorteile auf. Allen voran ist die größere Härte und die bessere Korrosionsbeständigkeit zu nennen. Die Gießfähigkeit wird gegenüber reinem Kupfer deutlich verbessert. Aber auch der edle, an Gold erinnernde Glanz machte die Bronze attraktiv und führte zu einer raschen Verbreitung in Eurasien.

Die Verwendung von Legierungen war allerdings nicht ganz neu. Zahlreiche Artefakte aus der Kupferzeit wurden bereits aus Arsenbronze hergestellt. Es handelte sich hierbei aber um natürliche Legierungen, die durch die Verhüttung arsenhaltiger Kupfererze entstanden waren. Die Zinnbronze hingegen stellte die erste intentionell, also ganz bewusst von Menschenhand hergestellte Legierung dar.9

Ähnlich wie bei der Kupfergewinnung nahm Vorderasien bei der Bronzeherstellung ebenfalls eine wichtige Rolle ein. Zahlreiche Bronzeartefakte wurden in dieser Region gefunden. Allerdings ist bislang immer noch völlig unklar, wo die Zinnbronze »erfunden« wurde, da sie binnen kürzester Zeit auch in weiten Teilen Europas verbreitet war. Im Folgenden soll deshalb nur kurz auf die Gewinnung der beiden Ausgangsstoffe Zinn und Kupfer in Mitteleuropa eingegangen werden.

Abb. 3: Dolch aus der Bronzezeit

Anders als Kupfererze waren Zinnerze deutlich seltener zu finden. Im besagten Gebiet gab es nur wenige Lagerstätten, in denen der Zinnstein (Kassiterit) offen zu Tage trat oder in Form von Seifenlagerstätten abgebaut werden konnte. Im Bereich des heutigen Bundeslandes Sachsen war dies vor allem im Erzgebirge der Fall. Es gibt Vermutungen, dass das Zinn in den Bronzeerzeugnissen der Aunjetitzer Kultur (benannt nach ihrem Fundort bei Únětice/Aunjetitz in Böhmen, ca. 2300–1500 v. Chr.) aus dem Erzgebirge stammen könnte.10 Allerdings stehen eindeutige Belege hierfür noch aus. Bislang wurden beispielsweise faktisch noch keine Hortfunde von Bronzeschwertern im Erzgebirge gemacht, die auf das Vorhandensein einer bronzezeitlichen Kultur hindeuten könnten.11 Sicher ist hingegen, dass die ergiebigen Zinnlagerstätten bei Cornwall in Südengland bereits in der Bronzezeit eine bedeutende Rolle für die mitteleuropäische Bronzeindustrie gespielt haben.12 Zinn war das erfolgreichste Exportgut der Insel in jener Zeit.

Eines der bedeutendsten Kupferzentren im Mitteleuropa der Bronzezeit lag in den Ostalpen. Es handelt sich um die Mitterberg-Region nahe Bischofshofen. Sie gilt als wichtigster Standort der Kupferproduktion jener Zeit. Gleichzeitig finden sich an kaum einer anderen Stelle besser erhaltene Spuren der bronzezeitlichen Verhüttungsindustrie.

Ein mächtiger Kupferkiesgang bildete die Grundlage des dortigen Bergbaus. Die erhaltenen Spuren in den bronzezeitlichen Stolln deuten auf fortgeschrittene Abbautechnologien wie das Feuersetzen hin. Neben Steinwerkzeugen wurden auch bronzene Hämmer, Brechstangenköpfe und Pickel gefunden.13 Bemerkenswert sind aber vor allem die ebenfalls erhaltenen Reste der Verhüttungsanlagen.

Die Verhüttung von Kupferkies (CuFeS₂) gestaltete sich vergleichsweise schwierig. Das damalige Vorgehen wies jedoch bereits verblüffende Ähnlichkeit zum mittelalterlichen Verfahren auf. Zunächst trennte man das Erz auf Scheideplätzen vom tauben Gestein. Anschließend wurde es in hölzernen Becken gewaschen und dann in sogenannten Röstbetten geröstet. Hierdurch erreichte man die Umwandlung des enthaltenen Eisensulfids zu Eisenoxid [-> Kapitel 8.1]. Das Röstgut konnte dann in einem der zahlreichen Schmelzöfen zu Rohkupfer verarbeitet werden. Die etwa 50 cm langen und ebenso breiten Öfen aus Feldstein waren bis zu einem halben Meter tief ins Erdreich eingelassen. Die Sauerstoffzufuhr erfolgte vermutlich über Blasebälge mit tönernen Düsen, die an die Belüftungsöffnung der Öfen angesetzt wurden.14

In diesen Öfen wurde das Röstprodukt nun mit Quarz als Zuschlag aufgeschmolzen. Bei leicht reduzierenden Bedingungen verbanden sich Eisen und Sauerstoff mit der Kieselsäure zum niedrig schmelzenden Mineral Fayalith (Fe₂SiO₄). Aufgrund unterschiedlicher Dichten trennte sich der Fluss vom verbliebenen, ebenfalls flüssigen Kupfersulfid.

In einem zweiten Schmelzgang wurde das Kupfersulfid weiter angereichert, bis es nur noch etwa 3% Eisen und 15% Schwefel enthielt. Aus dieser Schmelze setzte sich nach einiger Zeit metallisches Kupfer mit einem Reinheitsgrad von 98–99% ab, vermutlich das Endprodukt bronzezeitlicher Kupfererzeugung. Der Rest der Schmelze, Cu₂S, wurde dem Verhüttungsprozess wohl bei späteren Schmelzgängen wieder zugeführt.15

Die beschriebene Vorgehensweise ist jedoch noch nicht eindeutig nachgewiesen. Die Erkenntnisse basieren hauptsächlich auf der Analyse von Schlacken, also den erstarrten, glasartigen Rückständen des Verhüttungsprozesses, die nicht weiter verwendet werden konnten. Während ein Teil der Forschung davon ausgeht, dass die Quarzeinschlüsse in bronzezeitlichen Schlacken ein Hinweis auf den Einsatz von Flussmitteln sein könnten, hält ein anderer Teil sie für natürliche bzw. zufällige Beimengungen, die beispielsweise im Nebengestein der Erze auftreten können.16

Möglicherweise war die Beimengung von Quarz zu Beginn tatsächlich ein Zufall, der sich jedoch aus der Beobachtung der Schmelzer heraus allmählich zur Standardprozedur entwickelte.

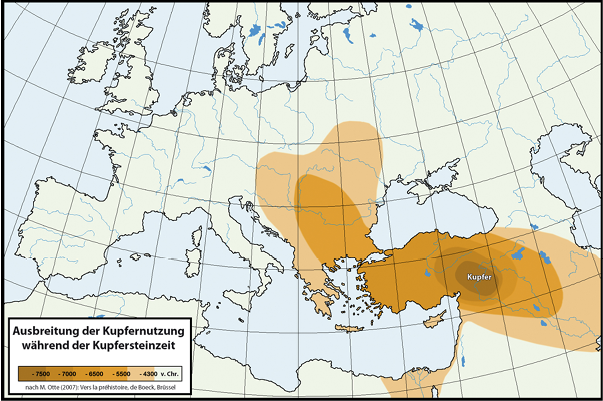

Abb. 4/5: Die Analyse von Schlackenresten lässt Rückschlüsse auf die Art der Verhüttung zu – Abbildungen von Proben aus Freiberg

Als bedeutendstes Artefakt der Bronzezeit in Mitteldeutschland gilt die »Himmelsscheibe von Nebra«, eine Bronzescheibe mit Gold-Applikationen, auf der astronomische Phänomene darstellt sind. Ihr Alter wird auf mehr als 3.600 Jahre geschätzt. Die Scheibe hat einen Durchmesser von 32 cm und eine Stärke von 4,5 mm im Zentrum. Zum Rand hin geht die Dicke bis auf 1,7 mm zurück.

Vermutlich wurde das Objekt aus einem gegossenen Bronzerohling getrieben. Die Scheibe selbst ist also nicht gegossen, sondern geschmiedet. Die Tatsache, dass es im Metall unter den Hammerschlägen nicht zu Spannungsrissen kam, zeugt von einer fortgeschrittenen Schmiedekunst. Analysen der Legierung haben ergeben, dass das verwendete Kupfer aus der bereits erwähnten Region Mitterberg bei Bischofshofen stammte.17 Das Gold für die Applikationen wiederum kam möglicherweise aus Minen im rumänischen Siebenbürgen.18 Es wurde im Tauschierverfahren auf die Bronzescheibe aufgebracht. Hierfür wurden zunächst Vertiefungen in die Bronze geritzt, auf die dann das Gold aufgedrückt und eingeklemmt wurde.

Die unterschiedlichen Herkunftsorte der Materialien der Himmelsscheibe zeigen auch, wie ausgeprägt der Metallhandel in Mitteleuropa zu dieser Zeit bereits war. Archäologische Funde von Metall, das zu handlichen Spangenbarren gegossen war, verdeutlichen, in welcher Form man diese Handelswaren über größere Distanzen transportierte.19

Die Bronze wurde etwa ab 1200 v. Chr. zunehmend durch die Verwendung von Eisen abgelöst. Der Übergangsprozess gestaltete sich langwierig, da die Verhüttung und Verarbeitung des neuen Materials schwieriger war. Es besaß völlig andere Eigenschaften als das bis dahin verwendete Kupfer oder die Bronze. Die ältesten Funde von Gegenständen aus Eisen sind noch keine Produkte der Erzverhüttung, sondern wurden vielmehr aus »natürlich« vorkommendem Eisen hergestellt. Nun tritt Eisen in der Natur nicht in gediegener Form auf wie beispielsweise viele Edelmetalle. Es liegt, zumindest in dem als Eiserner Hut bezeichneten oberflächennahen Bereich, oxidiert vor. Der bislang älteste Einzelfund (ca. 3100 v. Chr.), ein Dolch aus der Stadt Ur in Mesopotamien, scheint deshalb nicht aus irdischem, sondern aus Meteoreisen gefertigt worden zu sein.20 Zumindest deutet der erhebliche Nickelanteil von 5–25% auf diesen Ursprung hin. Aufgrund des hohen Nickelgehalts und des fehlenden Sauerstoffeinflusses war das Eisen in diesen Meteoriten kaum oxidiert und konnte direkt verarbeitet werden.

Eine kontrollierte Gewinnung und Bearbeitung von Eisen setzte etwa im zweiten Jahrtausend v. Chr. im vorderen Orient ein. Nach dem Zusammenbruch des Hethiterreichs um 1200 v. Chr. breitete sich das Wissen auch in andere Regionen aus.21 Über Griechenland und Italien gelangte die Eisenverarbeitung auch nach Mitteleuropa, wo das neue Material ab etwa 800 v. Chr. die bis dahin geläufige Bronze in Alltagsgegenständen ersetzte. Aufgrund einiger Vorzüge wie beispielsweise der größeren Härte war der Siegeszug des Eisens nicht mehr aufzuhalten.

Abb. 6: Ausbreitung und zeitliche Einordnung der Eisennutzung in Europa nach Pleiner 1980 (S. 382.)

Der Verhüttungsprozess von Eisenerz erfolgte bereits in sehr früher Zeit in sogenannten Rennfeueröfen. Anders als beim Kupfer wurde die Schmelztemperatur von Eisen (1.538 °C) in diesen Öfen nicht erreicht. Allerdings war dies auch nicht beabsichtigt, da das bei diesen Temperaturen entstehende Gusseisen für die damaligen Zwecke zu spröde und damit nicht schmiedbar gewesen wäre.

Aus Holzkohle und Eisenerzen wie Hämatit entstand im Rennofen unter Zuführung von Sauerstoff und bei reduzierenden Bedingungen eine schwammartige Masse, die als Luppe bezeichnet wurde. Sie war stark mit Schlacke vermischt und musste in mehreren Schritten zu einem metallischen Block ausgeschmiedet werden. Bei jedem Schmiedevorgang lösten sich Teile der Schlacke. Allerdings ging auch die äußere Eisenoxidschicht des Werkstücks verloren, so dass gleichzeitig immer ein Teil des Eisens verloren ging. Zudem ließ sich die Verteilung des Kohlenstoffs bei der Produktion im Rennofen nur schwer steuern, so dass der Gehalt innerhalb der Eisenmasse stark schwankte, was zu unterschiedlich harten und spröden Bereichen führte. Das entstandene Eisen konnte anschließend zu Rohlingen und schließlich zum Endprodukt umgeschmiedet werden.

Schnell hielt das neue Material in alle Lebensbereiche Einzug und sollte jahrhundertelang alternativlos bleiben, wenn es um die Herstellung kostengünstiger und beständiger Produkte ging. Die rasche Verbreitung war auch der Tatsache geschuldet, dass Eisenerze im Gegensatz zu Kupfer- oder Zinnerzen nahezu überall verfügbar waren.

Neben Kupfer und Eisen spielten in der Vorzeit nur noch die bereits genannten Metalle Zinn und Gold sowie Silber und Blei eine gewisse Rolle. Zinn und Blei fanden als Bestandteile von Kupferlegierungen Verwendung, wobei Zinn stellenweise auch für Schmuckobjekte und Blei als Material für Hängegewichte zum Einsatz kam.

Gold trat als erstes Edelmetall in Erscheinung und wurde vermutlich aus Flusssedimenten gewonnen.22 Trotz seiner Seltenheit lässt sich Gold vergleichsweise einfach verarbeiten. Anders sah es bei Silber aus, dass sehr viel seltener in gediegener Form aufzufinden ist. Dementsprechend rar sind auch archäologische Funde. Edelmetalle wurden fast ausschließlich zur Herstellung von Artefakten mit hohem symbolischen Wert eingesetzt.

Im sächsischen Raum begann die Geschichte der Metallurgie vergleichsweise spät. Spuren ur- und frühgeschichtlicher Besiedlung sind vor allem im Bereich der Elbe zu finden. Als wichtiger Schauplatz gilt das Dresdner Elbtal, das bereits vor 4.000 Jahren ein im Vergleich zum Umland milderes Klima besaß. Seine verkehrstechnisch günstige Lage direkt an der Elbe förderte die Besiedlung ebenfalls.

Spätestens mit der bereits erwähnten Aunjetitzer Kultur kam auch die Verwendung von Bronze in die Region. Als eines der bekanntesten Beispiele der damaligen Bronzegießkunst gilt der Bronzedolch von Dresden-Briesnitz.23

Die nachfolgende Lausitzer Kultur (1300–500 v. Chr.) erstreckte sich von der Bronzezeit bis in die Eisenzeit. Nach Beginn der Zeitrechnung siedelten vor allem germanische, ab dem 6. Jahrhundert auch slawische Stämme im Bereich des heutigen Sachsen.

Die traditionsreiche Geschichte des sächsischen Hüttenwesens begann aber erst im 12. Jahrhundert mit der Entdeckung der Silbervorkommen im Freiberger Raum. Bei deren Verhüttung kamen zunächst noch vergleichsweise primitive Methoden zum Einsatz. Allerdings setzte die sächsische Hüttenindustrie bald eigene Akzente. Mit neuen Verfahren und Technologien trug sie entscheidend zur Weiterentwicklung des gesamten Hüttenwesens bei. Vor allem ab dem ausgehenden 16. Jahrhundert, als die Qualität der geförderten Erze allmählich nachließ, konnten die Verluste durch optimierte Verhüttungsprozesse kompensiert werden.

•

___________

1 vgl. Moesta (1983): S. 9.

2 vgl. ebd.

3 vgl. Müller (2009): S. 300f.

4 vgl. Moesta (1983): S. 11.

5 vgl. Weippert (1988): S. 123.vgl. Moesta (1983): S. 14.ff.

6 vgl. Moesta (1983): S. 14.ff.

7 vgl. Coghlan (1939)

8 vgl. Moesta (1983): S. 18.

9 vgl. Pernicka (2008): S. 134.

10 vgl. Kytlicová (2007): S. 222ff. und Probst (2008): S. 15.

11 vgl. Wüstemann, Riederer (2005): S. 2.

12 vgl. Pernicka (2008): S. 134.

13 vgl. Moesta (1983): S. 28.

14 vgl. ebd. S. 29.

15 vgl. Moesta/ Kopcewicz (1982): S. 493.

16 vgl. Hauptmann (2007): S. 123.

17 vgl. Podewils (2003).

18 vgl. Pernicka (2008): S. 37.

19 vgl. Pernicka (2008): S. 134.

20 vgl. Collin/ Wetzel (2004): S. 66.

21 vgl. Trachsel (2008): S. 106.

22 vgl. ebd. S. 104.

23 vgl. hierzu Hundt (1967): S. 63–72.