MTM in einer globalisierten Wirtschaft

MTM in einer globalisierten Wirtschaft

Arbeitsprozesse systematisch gestalten und optimieren

Bibliografische Information der Deutschen Nationalbibliothek

Die Deutsche Nationalbibliothek verzeichnet diese Publikation in der Deutschen Nationalbibliografie.

Detaillierte bibliografische Daten sind im Internet über http://dnb.d-nb.de abrufbar.

Für Fragen und Anregungen:

Britzke@mi-wirtschaftsbuch.de

1. Auflage 2010

© 2010 by mi-Wirtschaftsbuch, FinanzBuch Verlag GmbH, München

Nymphenburger Straße 86

D-80636 München

Tel.: 089_651285_0

Fax: 089_652096

Alle Rechte, insbesondere das Recht der Vervielfältigung und Verbreitung sowie der Übersetzung, vorbehalten. Kein Teil des Werkes darf in irgendeiner Form (durch Fotokopie, Mikrofilm oder ein anderes Verfahren) ohne schriftliche Genehmigung des Verlages reproduziert oder unter Verwendung elektronischer Systeme gespeichert, verarbeitet, vervielfältigt oder verbreitet werden.

Lektorat: Stephanie Walter, München

Umschlaggestaltung: Jarzina Kommunikations-Design, Holzkirchen

Satz: HJR, Jürgen Echter, Landsberg am Lech

Druck: GGP Media GmbH, Pößneck

Printed in Germany

ISBN 978-3-86880-147-7

ISBN E-Book (EPUB, Mobi) 978-3-86416-195-7

Weitere Infos zum Thema:

www.mi-wirtschaftsbuch.de

Gerne übersenden wir Ihnen unser aktuelles Verlagsprogramm.

eBook by ePubMATIC.com

Inhalt

Vorwort

Teil I

Strategie und System

1 MTM – Prozesssprache und Bausteinsystem

1.1 Prozessgestaltung mit Prozessbausteinen

1.2 Von Anfang an richtig – das MTM-Planungskonzept

1.3 Arbeitsgestaltung und Normleistung – ein untrennbarer Zusammenhang

1.4 Mitarbeitermotivation und Fairness

2 MTM – System mit Zukunft

2.1 Entwicklungen des Industrial Engineering im Überblick

2.2 Grundverständnis des Industrial Engineering

2.3 Enge und erweiterte Betrachtungsweise des klassischen Industrial Engineering

2.4 Advanced Industrial Engineering

2.5 Potenziale der digitalen Produktion

2.6 Rolle und Profil eines Industrial Engineers der Zukunft

2.7 MTM als Partner der Lernfabrik für aIE

3 Die MTM-Normleistung – die Konstante unter den Variablen

3.1 Motivation

3.2 Bedeutung der Ergonomie im Planungsprozess

3.3 Entstehung der MTM-Normleistung

3.4 Die Bedeutung der MTM-Normleistung als Bezugsleistung

3.5 MTM-Normleistung – Konstante für die Tarifpartner

3.6 MTM – Instrument für die Zukunft

4 MTM – die Prozesssprache für ein modernes Industrial Engineering

4.1 Aufgaben des IE in produzierenden Unternehmen

4.2 Die Rolle des IE in prospektiver Planung und kontinuierlicher Verbesserung

4.3 Anforderungen an den Industrial Engineer als Methodenmanager und Kommunikator

4.4 Die Ausbildung von Industrial Engineers

5 Ganzheitliche Produktionssysteme und ihre Anforderungen an die MTM-Methodik

5.1 Ursprung und Definition Ganzheitlicher Produktionssysteme

5.2 Gestaltungsfelder, Methoden und Werkzeuge von GPS

5.3 Ganzheitliche Produktionssysteme in der Praxis

5.4 MTM als Hilfsmittel für die GPS-Implementierung und Umsetzung

5.5 Wertstromdesign

5.6 Nivellierung der Fertigung

5.7 Anforderungen der GPS an die MTM-Methodik

6 Ergonomie und MTM

6.1 Ergonomie im Prozess der Produktentstehung und Produktionsplanung

6.2 MTMergonomics – ein Beispiel für die Unterstützung durchgängiger betrieblicher Ergonomie

Teil II

Systementwurf und Konstruktion

7 Produktionsgerecht konstruieren

7.1 Ausgangssituation

7.2 Kostenverantwortung und Kostenverursachung

7.3 Komplexität und ihre Auswirkung

7.4 Wertverbesserung und Wertgestaltung

7.5 Design for Manufacturing and Assembly

7.6 Produktionsgerechte Konstruktion

7.7 Holistischer WAPKon-Ansatz

7.8 Methodenvergleich

8 Arbeitsgestaltung und Prozesseffizienz im Büro

8.1 Strategische Erfolgsfaktoren

8.2 Erfolgsfaktor »Raum und Einrichtung«

8.3 Das Großraumbüro – der Open Space

8.4 Das Gruppenbüro

8.5 Das Zellenbüro

8.6 Das Kombibüro

8.7 Das reversible Büro

8.8 Das nonterritoriale Büro und das Erlebnisbüro

8.9 Erfolgsfaktor »Systemansatz« – statt eines Resümees

9 Effiziente Bedienstrategien und MTM

9.1 Warum Bedienstrategien?

9.2 Usability-Analyse und Usability-Bewertung

9.3 Von der Usability zur Bedienstrategie mit MTM

9.4 Grundsätze und Thesen zur effizienten Bedienstrategie

Teil III

Planung

10 Prozessgestaltung in der digitalen Fabrik

10.1 Prozessplanung – wie funktioniert das?

10.2 Welche Daten sind Voraussetzung für effektive Prozessplanung?

10.3 Vom Produkt zum Prozess

10.4 Neue Ansätze der Prozessplanung

11 Prozessplanung und -optimierung

11.1 Planungskonzepte

11.2 Teilprobleme der Produktionsplanung

11.3 Hierarchische Produktionsplanung

12 MTM als Prozesslogik für die kognitiv automatisierte Montage

12.1 Die Rolle des Menschen in der automatisierten Produktion

12.2 Aufbau einer kognitiven Steuerung (CCU)

12.3 Anwendungsszenario

12.4 Simulation einer kognitiven Steuerung

12.5 Validierung der simulierten kognitiven Funktionen

13 Planung und Auswahl von Kommissioniersystemen

13.1 Probleme bei der Planung und Auswahl

13.2 Auswahl des geeigneten Kommissioniersystems

13.3 Planungsprozess

13.4 Ansätze für die analytische Modellierung von Kommissioniersystemen

13.5 Bewertung und Auswahl

14 Richtig planen oder kontinuierlich verbessern?

14.1 Gestaltungsspielraum Fertigungsplanung

14.2 Schwachstellen der heutigen Fertigungsplanung

Teil IV

Produktion

15 Produktivitätssteigerung durch die kombinierte Anwendung von MTM und Wertstromdesign

15.1 Grundlegende Betrachtungen zur Wertschöpfung

15.2 Grundlegende Betrachtungen zur Produktivität

15.3 Prozesse und Produktivität

15.4 Produktivitätssteigerung durch Effektivität und Effizienz

15.5 Dimensionen der Produktivität

15.6 MTM und Wertstromdesign

15.7 Vorgehensweise bei der Kombination von WSD und MTM

16 Prognose der Einarbeitungsdauer

16.1 Anliegen

16.2 Entwicklung des Kenntnisstandes zur Bestimmung der Einarbeitungsdauer

16.3 Schlüsselreizbasierte Ermittlung der Einarbeitungsdauer

16.4 Weiterentwicklung des Verfahrens zur Prognose der Einarbeitungszeit auf Grundlage von Schlüsselreizen

16.5 Anwendung von Verfahren zur Ermittlung der Einarbeitungsdauer in der Montage

17 Sicherheit und Gesundheitsschutz – Prävention durch MTM-Erkenntnisse

17.1 Ausgangssituation

17.2 Rechtliche Einordnung

17.3 Prävention

17.4 Arbeitsschutzintegration

17.5 Arbeitsschutz mittels MTM-Prozessbausteinen

Teil V

Qualifikation und Praxisanwendung

18 Prozessgestaltung – eine Quelle für Ergebnisverbesserung in Unternehmen

18.1 Mit Prozessgestaltung kann eine Krise zur Chance werden

18.2 Prozessgestaltung im Vergleich mit anderen Maßnahmen der Ergebnisverbesserung

18.3 MTM-Beitrag für Prozesstransparenz und -verständnis

18.4 Betriebsvereinbarungen sichern Nachhaltigkeit und Kontinuität der Methodenanwendung

19 Besser durch »gute Arbeit«

19.1 Eine neue Maßlosigkeit bei Arbeitszeit und Leistung

19.2 »Früher war ich nach der Arbeit müde, heute bin ich kaputt«

19.3 Antworten der IG Metall auf den aufgestauten Problemdruck

19.4 »Zeit, dass wir was drehen!« Die leistungs- und arbeitszeitpolitische Initiative der IG Metall

20 MTM in der Praxis

20.1 Effiziente Instandhaltung im Unternehmensbereich Personenverkehr der Deutschen Bahn AG

20.2 BAHN-BKK schafft Standards

20.3 Heat up. Cool down. Behr GmbH & Co.KG nutzt MTM weltweit für seine Produktionsprozesse

20.4 Effizient und ergonomisch – Prozessgestaltung bei Knorr-Bremse System für Nutzfahrzeuge GmbH, Aldersbach

20.5 Von der Planung bis zur Serie – MTM-Planungskonzept in der Strukturmontage des Airbus A 380

20.6 Zeit sparen, Kosten senken – LP-Montagetechnik konzipiert Montagesysteme mit MTM

20.7 Erfolgreich auf ganzer Linie – Neff in Bretten nutzt VSM und MTM

20.8 Fit für die Zukunft – innovatives Industrial Engineering bei der Daimler AG

20.9 ZF Friedrichshafen AG auf neuen Wegen – Meister, Arbeitsplaner und Montageunterstützer ergänzen sich optimal

20.10 OEM und Zulieferer ziehen an einem Strang – Wertstrom und MTM bei Miele und externen Lieferanten

Literatur

Abbildungen

Tabellen

Autoreninformationen

Vorwort

Nach wie vor stellt sich in der Produktion, aber auch in administrativen Bereichen die Frage, wie effiziente und zugleich ergonomische Arbeitsabläufe geplant und gestaltet werden sollen sowie welcher Personalbedarf sich daraus ergibt. Dabei sollte die notwendige Zeit für einen Ablauf ein Resultat der Arbeitsmethode sein. Von der Gedankenführung her ist dies eine Zwangsfolge. Meist wird der Arbeitsaufwand jedoch nicht nach diesem Prinzip, sondern auf Basis von Erfahrungen und Schätzungen hergeleitet und auf diese Weise ein Personalbedarf ermittelt.

Eine arbeitsablaufgestützte Herleitung des Arbeitsaufwandes erfordert eine grundsätzlich andere Vorgehensweise. Nicht Erfahrungen oder bloße Schätzungen sind bestimmend, sondern eine hinreichend genaue Beschreibung und darauf aufbauend die Modellierung des Arbeitsablaufs mithilfe einer Prozesssprache. Auf den ersten Blick ist dies recht aufwendig, weil der Ablauf zunächst in diese Prozesssprache übersetzt werden muss. Ein zweiter Blick zeigt jedoch eine Fülle von Vorteilen. Die wesentlichsten Vorzüge sind die transparente Darstellung von Soll-Abläufen und daraus folgend von Zielgrößen (der Vergleich von Ist und Soll zeigt die Schwachstellen und damit wichtige Ansätze zur Verbesserung), eine einfache Prozesspflege (bei Ablaufänderungen können die geänderten Abschnitte durch neue Bausteine einfach ersetzt werden) und eine Prozessplanung mit einheitlicher Bezugsleistung, das heißt, an allen Arbeitsplätzen wird von den Mitarbeitern das gleiche Leistungsniveau abgefordert.

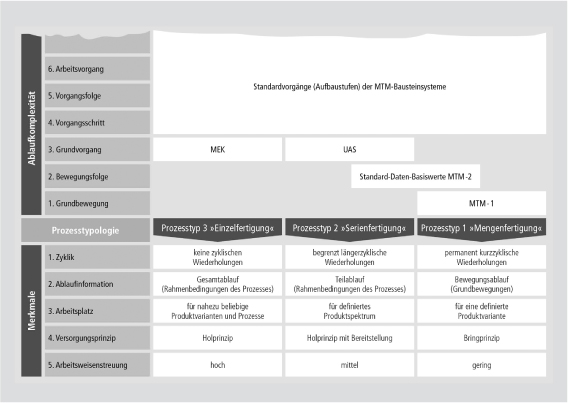

Prozessbausteine sind inhaltlich und zeitlich definierte Prozessstandards. Diese stehen für die Modellierung aller häufig unterschiedenen Prozesstypen (Mengenfertigung, Serienfertigung und Einzelfertigung) zur Verfügung.

MTM (Methods-Time-Measurement) treibt die Entwicklung, Anwendung und Verbreitung einer bausteingestützten Prozessgestaltung voran. Das MTM-Institut hat dabei folgende Aufgaben zu erfüllen:

Insbesondere mit dem MTM-Juniorkonzept wird das Ziel verfolgt, MTM in der studentischen Ausbildung zu verankern und gemeinsam mit Hochschullehrern ein zeitgemäßes und zukunftsorientiertes Bild von MTM zu vermitteln.

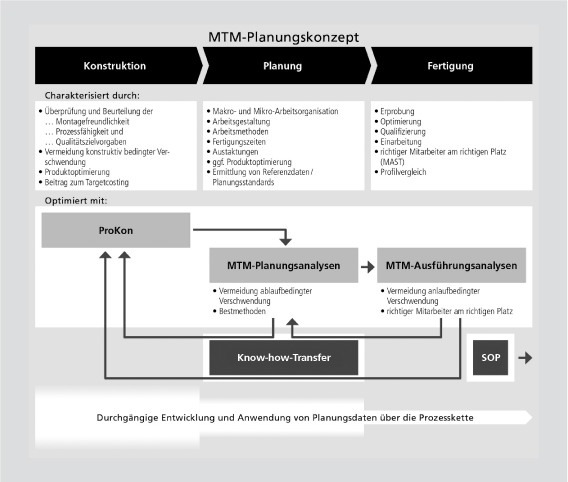

Mit dem MTM-Planungskonzept hat die Deutsche MTM-Vereinigung in den 90er-Jahren ein Modell entwickelt, wie über die gesamte Prozesskette – beginnend bei der Konstruktion – verschiedene Werkzeuge genutzt werden können, um hoch effiziente Arbeitsabläufe zu planen. Die Produkt- und Prozessplanung ist heute der Schwerpunkt der MTM-Anwendung in den Unternehmen. In dem Moment, wenn die wesentlichsten technischen Festlegungen zum Produkt, zum Fertigungslayout und zu den Arbeitssystemen getroffen werden, geht es darum, die entstehenden Arbeitsabläufe zu modellieren und zu simulieren. Diese Modellierung und Simulation erfordern eine Prozesssprache – MTM erfüllt diese Anforderungen und hat dieses Alleinstellungsmerkmal konsequent ausgeprägt. In ihrer festen Verbindung von Arbeitsablauf und Normzeit beinhalten die MTM-Bausteinsysteme eine definierte Bezugsleistung. Softwareentwicklungen haben insbesondere im letzten Jahrzehnt dazu beigetragen, dass die Nutzung von MTM für die Prozessplanung ständig komfortabler gestaltet wurde.

Des Weiteren liegt beim MTM-Institut die Verantwortung für die Entwicklung der Lehrunterlagen. In den letzten Jahren wurden die Unterlagen für die Ausbildung grundlegend überarbeitet und einheitlich auf ein hohes Niveau gebracht. Dieser Arbeitsstand ist die Grundlage dafür, dass auch international eine Vereinheitlichung der Lehrunterlagen – getrieben durch das Internationale MTM-Direktorat (IMD) – vorangebracht wird.

Das vorliegende Buch vermittelt in den Beiträgen namhafter Experten unterschiedliche Ansätze und Sichten auf die Anwendung und Weiterentwicklung von MTM. Dabei zeigt sich, dass das Grundprinzip der Prozessstrukturierung und Prozesssynthese mithilfe von Prozessbausteinen aus wissenschaftlicher und praktischer Sicht zukunftsorientiert und Erfolg versprechend ist. Die Digitale Fabrik braucht eine Prozesssprache, mit der menschliche Arbeitshandlungen unterschiedlicher Komplexität modelliert, simuliert und bezugsleistungstreu abgebildet werden. Das Industrial Engineering braucht eine Basismethode für die Planung und Gestaltung der menschlichen Arbeit und das Management braucht eine Vorgehensweise, die zuverlässig und nachhaltig das Erreichen von Kosten- und Qualitätszielen über den Personalbedarf auf Grundlage der notwenigen oder entstehenden Arbeitsabläufe absichert. MTM bringt dabei die Transparenz, die für Arbeitgeber und Arbeitnehmer gleichermaßen notwendig ist, um eventuelle Konflikte über den notwendigen Zeitbedarf nicht durch Streit, sondern durch bessere Prozessmodellierung zu lösen beziehungsweise von Anfang an zu vermeiden.

Der Dank des Herausgebers gilt allen, die sich in den zehn Jahren seit Bestehen des MTM-Institutes dieser Aufgaben angenommen und die Institutsarbeit unterstützt haben. Über 50 Hochschulen und andere Weiterbildungseinrichtungen haben mit der Etablierung einer Basic-MTMAusbildung wichtige Beiträge dazu geleistet. Viele Anzeichen sprechen dafür, dass die zukunftsorientierte Ausrichtung von MTM zur Prozessgestaltung, Prozessplanung und zum Wissensmanagement auch in weitreichende Forschungsvorhaben einfließt. Auch dazu soll dieses Buch beitragen.

Dr. Hans Fischer |

Dr. Bernd Britzke |

Präsident des Internationalen |

Leiter des MTM-Institutes |

MTM-Direktorates |

|

Geschäftsführer der Deutschen MTM-Vereinigung e.V. |

Teil I

Strategie und System

1 MTM – Prozesssprache und Bausteinsystem

Dr. Hans Fischer, Dr. Bernd Britzke, Dipl.-Ing. Markus Busenbach

1.1 Prozessgestaltung mit Prozessbausteinen

Die Entwicklung und Gestaltung effizienter Arbeitsabläufe ist ein wichtiger Ansatz, um Wettbewerbsvorteile zu erlangen. Sowohl Lean-Aktivitäten als auch die Entwicklung und Etablierung von Produktionssystemen haben das Ziel, die Arbeit effizienter zu machen. Dabei entsteht die Frage, mit welcher Systematik oder Methodik dies am besten und am nachhaltigsten erreicht wird. Natürlich sind bei Planungs- und Gestaltungsaufgaben gesunder Menschenverstand, Kreativität und Erfahrung wichtige Stützen, um ein gutes Ergebnis zu erzielen. Insbesondere bei der Prozessgestaltung stellt sich die Frage, welche Kriterien für die Beurteilung der Gestaltungsqualität oder des Gestaltungsniveaus herangezogen werden. Prozesssicherheit beziehungsweise Prozessstabilität, Prozessdauer und Prozessergonomie sind in Relation zu den Investitionen nach wie vor die markanten Kenngrößen. Mit MTM ist die Möglichkeit gegeben, eine hohe Prozessauflösung zu erreichen. Die MTM-Prozessauflösung sichert, dass gleichermaßen ablaufbezogene Gestaltungsansätze (zum Beispiel Werkstatt- und Arbeitsplatzlayout, Teileordnung und Greifbedingungen) wie auch produktbezogene Gestaltungsansätze (Vereinfachung der Fügesituation) und ergonomische Gestaltungsansätze (Vermeidung von Bücken, symmetrisches Arbeiten) sicht- und nutzbar werden. Der wesentliche Vorteil ist, dass MTM als Prozesssprache die Gestaltungsansätze im Detail sichtbar und bewertbar sowie die Komplexität beherrschbar macht.

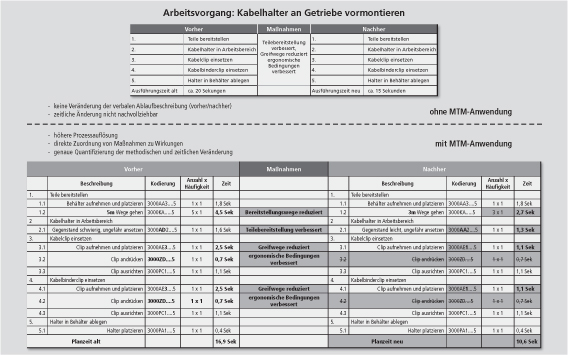

Abbildung 1 zeigt eine Gegenüberstellung einer eher traditionellen Prozessbeschreibung und einer MTM-gestützten Ablaufbeschreibung. Erkennbar ist, dass die Prozessauflösung bei verbaler Beschreibung zu gering ist, um Änderungen überhaupt zu erkennen. Eine genauere verbale Beschreibung würde weitere Details berücksichtigen, allerdings eher zufällig und nicht in einer für alle Beteiligten gleichermaßen transparenten und geregelten Form.

Abbildung 1: Gegenüberstellung verbale Prozessbeschreibung und MTM-Ablaufbeschreibung

Dies kann nur durch eine Prozesssprache geleistet werden. Eine solche Prozesssprache besteht – vergleichbar mit einer richtigen Sprache – aus elementaren Bestandteilen (Grundbewegungen). Anders als bei der Wortbildung aus Buchstaben kommt es bei Prozessbeschreibungen darauf an, die Abläufe nur bis in eine sinnvolle Tiefe aufzulösen. Diese Tiefe hängt maßgeblich von der Konstanz der Gestaltungssituation am Arbeitsplatz und der Häufigkeit der Arbeitsverrichtung ab.

MTM ist eine Prozesssprache, die Bausteinsysteme für unterschiedliche Prozesstypen zur Verfügung stellt und Arbeitsabläufe mit der passenden Auflösung darstellen kann.

Das obige Beispiel zeigt, dass eine bestimmte Prozessauflösung notwendig ist, um überhaupt zu erkennen, wie beziehungsweise durch welche Maßnahmen die Zeitersparnis erreicht wurde. Erst mit MTM-Bausteinen wird sichtbar, welche Prozessteile entfallen und wie viel Zeitersparnis dadurch möglich wird. Der Vergleich zwischen Ist und Soll auf MTM-Basis ist absolut glaubhaft und nachvollziehbar, weil zur Gegenüberstellung jeweils die gleiche Prozesssprache genutzt wird.

Das Beispiel zeigt auch, dass es – wiederum dank einheitlicher Prozessbausteine – möglich ist, Prozessveränderungen zu simulieren. Egal ob Verkürzung von Wegen, Vereinfachung des Teilehandlings oder Entfall der Teileentnahme, die Veränderungen können einfach gegenübergestellt und etwaige Zeitersparnisse bewertet werden.

Die funktionellen Eigenschaften des MTM-Bausteinsystems sind

Modellbildungsimmanenz bedeutet, dass MTM die Fähigkeit hat, Arbeitsabläufe als Modell abzubilden. Dies geschieht mittels Prozessbausteinen. Prozessbausteine modellieren die Arbeitsabläufe in Abhängigkeit vom Prozesstyp (Mengenfertigung: hochauflösend; Serienfertigung: mittlere Auflösung; Einzel- und Kleinserienfertigung: geringe Auflösung). Prozessbausteine verbinden in starrer Form definierte Arbeitsabläufe mit einer Normzeit. Sie berücksichtigen das fertigungstypspezifische Gestaltungsniveau des Arbeitssystems und den Routinegrad des Mitarbeiters.

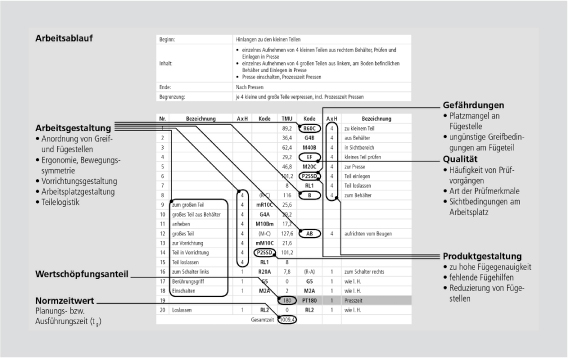

MTM verfolgt einen auch aus der Detailgestaltung resultierenden ganzheitlichen Ansatz. Die Kenntnis von MTM-1 ist der Augenöffner für das Sichtbarmachen von Gestaltungsdefiziten und Verbesserungspotenzialen (siehe Abbildung 2).

Abbildung 2: MTM-1-Prozessbeschreibung liefert verschiedene Prozessinformationen

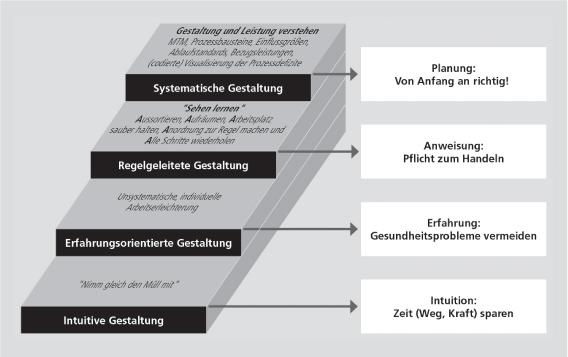

Die Anwendung der MTM-Prozessbausteine macht es möglich, dass der Zusammenhang von Prozessgestaltung und Zeiteinsparung direkt sichtbar wird. Das ist ein Alleinstellungsmerkmal von MTM. Dies heißt auch, dass mit MTM-Prozessbausteinen eine systematische Prozessgestaltung und damit eine neue Gestaltungsqualität erreichbar wird (siehe Abbildung 3).

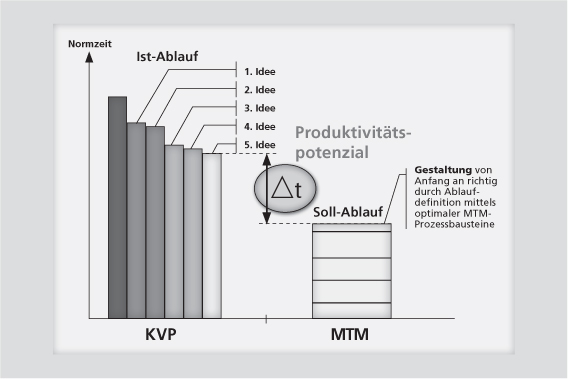

Abbildung 3: MTM-Gestaltungstreppe

Dies zeigt, dass MTM-qualifizierte Prozessgestalter Vorteile haben. Das Vermögen, in Soll-Abläufen zu denken, ist ausgeprägt, weil insbesondere mit MTM-1 die Voraussetzungen für den Vergleich von Gestaltungslösungen differenziert geschaffen worden sind. Das Denken in Soll-Abläufen ist bedeutsam, weil damit intensiver nach dem Prinzip »Von Anfang an richtig« gearbeitet wird. In vielen Fällen kann damit eine langwierige Prozessverbesserung durch KVP-Maßnahmen verkürzt und somit erheblich früher die geplante Produktivität erreicht werden.

Daraus folgt:

Abbildung 4: Schematische Gegenüberstellung der Verbesserung von Ist-Abläufen und Gestaltung von Soll-Abläufen

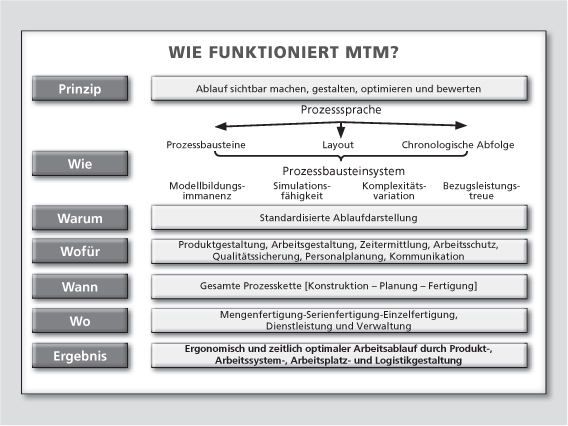

Abbildung 5 zeigt auf einen Blick, wie MTM heute funktioniert.

1.2 Von Anfang an richtig – das MTM-Planungskonzept

Die MTM-Anwendung ist geprägt durch das Prinzip »Von Anfang an richtig«. Das heißt, der MTM-Anwender wird mit der Ausbildung in MTM-1 dazu befähigt, elementare Wertschöpfungsgestaltung durchzuführen. Dies geschieht, indem die Arbeitssysteme systematisch gestaltet und optimiert werden.

MTM wirkt, beginnend bei der Produktgestaltung, über die gesamte Prozesskette. Dies ist Voraussetzung dafür, dass qualifizierte, realistische und kompatible Richtwerte und letztlich konkrete Daten für den Personalbedarf der geplanten Arbeits- und Produktionssysteme entstehen. Das MTM-Planungskonzept (siehe Abbildung 6) zeigt, wie in den Hauptphasen der Prozesskette durch unterschiedliche MTM-Instrumente die Gestaltung beziehungsweise Optimierung der Arbeitssysteme einschließlich einer montagefreundlichen Produktgestaltung realisiert wird.

Abbildung 5: Wie funktioniert MTM? (aus Britzke/Finsterbusch 2009)

Bei diesem Vorgehen dominiert das Ziel der Vermeidung von Verschwendung, beispielsweise durch Reduzierung von Fügestellen oder Prüfoperationen. Kennzeichnend ist, dass in diesem Prozess realitätsnah und durchgängig kompatible Planungsdaten über die Prozesskette entstehen. Im Ergebnis dieser Vorgehensweise entstehen Arbeitsabläufe, die bei Produktionsstart (SOP) weitaus produktiver sind als herkömmlich geplante Arbeitsabläufe.

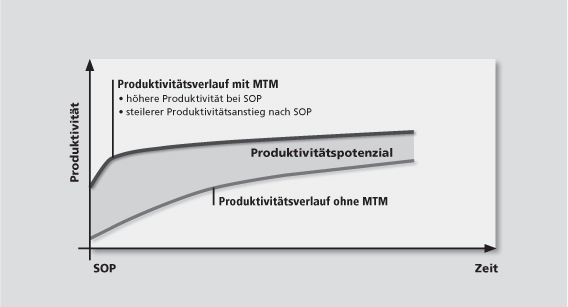

Bei Anwendung von MTM über die gesamte Prozesskette steht das Prinzip der Kostenvermeidung statt nachträglicher Optimierung im Fokus. Insbesondere die Ausbildung in MTM-1 befähigt den MTM-Anwender dazu, elementare Wertschöpfung zu betreiben. Konkret heißt das, die Bedingungen beispielsweise für das Greifen und Fügen präzise zu hinterfragen und somit eine optimale Gestaltungslösung zu entwickeln. Eine konsequente MTM-Anwendung führt bei Produktionsstart (SOP) zu einer höheren Anfangsproduktivität und lässt – da von Anfang an systematisch und besser gestaltet – weniger Potenzial für KVP-Aktivitäten und führt bedeutend früher zum Erreichen des Solls (siehe Abbildung 7).

Abbildung 6: MTM-Planungskonzept

1.3 Arbeitsgestaltung und Normleistung – ein untrennbarer Zusammenhang

Der MTM-Prozessbaustein verbindet einen definierten Arbeitsinhalt mit einer Normzeit. Während in der traditionellen Arbeitsplanung Arbeitsablaufbeschreibung und Zeitbestimmung nacheinander erfolgten, eröffnet sich mit dem MTM-Prozessbaustein die Möglichkeit, diese bisher getrennt und nacheinander durchgeführten Aktivitäten gleichzeitig zu realisieren. Die starre Kopplung von Arbeitsinhalt und Normzeit in Form von Prozessbausteinen gibt die Möglichkeit, Abläufe zu modellieren, eine wichtige Voraussetzung, um effiziente Arbeitsabläufe zu gestalten und zu simulieren.

Abbildung 7: Vorteile von MTM – schnelleres Erreichen der Zielproduktivität und geringeres Korrekturpotenzial für Prozessverbesserungen

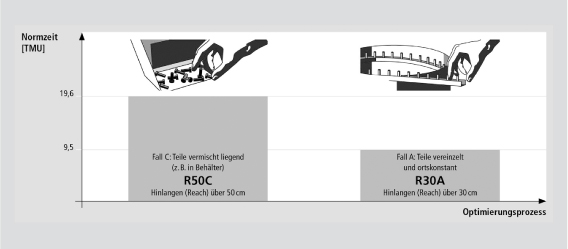

In Abbildung 8 wird erkennbar, dass

aus dem Prozessbaustein R50C ein Prozessbaustein R30A entsteht. Das heißt, durch gezielte Gestaltung (Logistik und Arbeitsplatz) kann im vorliegenden Beispiel ein Einsparpotenzial von über 50 % realisiert werden.

Die Frage, wie weit es sinnvoll ist, Arbeitsprozesse aufzulösen, ist allgemein nicht zu beantworten. Eine dezidierte Prozessauflösung (MTM-1) ermöglicht es am besten, die Ursachen für Zeitverbräuche zu erkennen und zu systematisieren. Vergleichbar einem Röntgenbild werden bei einer hohen Prozessauflösung Gestaltungsdefizite sichtbar, die bei oberflächlicher Betrachtung nicht aufgefallen wären. Deshalb ist es unabdingbar, dass MTM-Nutzer das MTM-Grundverfahren (MTM-1) erlernen. MTM-1 öffnet den Blick für viele Ursachen von Zeitverbräuchen und Verschwendung. So gibt zum Beispiel eine MTM-Grundverfahrensanalyse nicht nur Hinweise zur Arbeitsgestaltung, sondern auch Informationen zur Produktgestaltung, zu Gefährdungen, Qualität und Wertschöpfungsanteil (siehe Abbildung 2).

Abbildung 8: Potenzialerschließung durch Betrachtung von Gestaltungsdetails (Optimierung durch: Gestaltung der Greifbedingungen – Teile vereinzeln und Teile am selben Ort bereitstellen – sowie Gestaltung des Arbeitsplatzlayouts)

In der Praxis ist es nicht immer sinnvoll, den Prozess hoch aufzulösen. MTM stellt für unterschiedliche Prozesstypen (Mengenfertigung, Serienfertigung, Einzel- und Kleinserienfertigung) passende Bausteinsysteme zur Verfügung. Aggregierte Bausteinsysteme berücksichtigen, dass die Arbeiten variieren und nicht immer in der gleichen Art ausgeführt werden. Die Ablaufdarstellung erfolgt in der Mengenfertigung größtenteils chronologisch als Beidhandanalyse, während in der Serienfertigung nur noch die Art der Entnahme und des Platzierens der Teile beschrieben wird. Für unterschiedliche Prozessauflösungen bietet MTM die entsprechenden Prozessbausteinsysteme (siehe Abbildung 9). MTM folgt damit sowohl praktischen Anforderungen als auch theoretischen Erkenntnissen. Je geringer die Arbeitsprozesse durch die Randbedingungen bestimmt sind, umso größer ist die Varianz der Arbeitsausführung. Diesen unterschiedlichen Situationen und Anforderungen werden Bausteinsysteme mit entsprechender Komplexitätsvariation (hochauflösend = MTM-1, geringauflösend = MEK) gerecht.

Produktionssysteme sind in hohem Maße durch Standards und beständige Methodenanwendungen geprägt. MTM hat den Charakter einer Basismethode für Produktionssysteme. Einerseits werden Arbeitsabläufe mit MTM in standardisierter Form beschrieben und andererseits trägt die Standardbeschreibung dazu bei, dass das Gestaltungsniveau nachhaltig beibehalten wird, da die Normzeiten an definierte Gestaltungsvoraussetzungen gekoppelt sind. Beim Methodenmanagement in Produktionssystemen stellt sich die Frage, wie (mit welcher Methode) menschliche Arbeit am besten beschrieben beziehungsweise modelliert werden sollte. Viele Argumente sprechen für die Nutzung von MTM, zum Beispiel Transparenz, sichtbar gemachte Gestaltungsansätze und Bezugsleistungstreue. Dabei geht es vor allem darum, Zeitverbräuche zu visualisieren und Auswirkungen auf die Effizienz des Systembetriebs darzustellen.

Abbildung 9: MTM-Prozessbausteinsystem

DV-Anwendungen machen es in einfacher Form möglich, Prozessbausteinen weitere Informationen zuzuordnen. Die sich daraus ergebenden Möglichkeiten für Prozessplanung beziehungsweise Prozessverbesserung sind noch nicht ausgeschöpft und müssen weiter erforscht werden. Module der Software TiCon wie Taktung, Mehrstellenarbeit, MTMergonomics und Prozessdesigner zeigen mögliche Richtungen auf. Das Beispiel MTMergonomics beweist, dass durch die Kopplung von Prozessbausteinen mit ergonomisch relevanten Daten eine quantifizierte Belastungsanalyse möglich wird. Auf diese Weise können Ökonomie und Ergonomie prospektiv in Einklang gebracht werden.

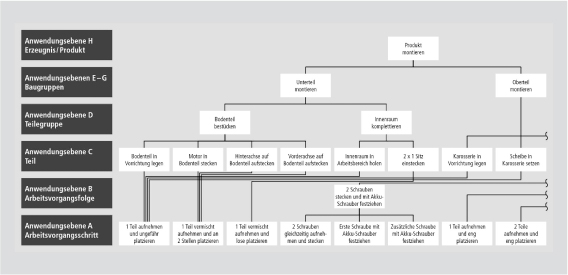

Darüber hinaus bietet MTM mit einer definierten und standardisierten Beschreibung der menschlichen Arbeit, zum Beispiel im Rahmen von Zertifizierungen, eine in der Kopplung von Arbeitsinhalt und Normzeit und der Prozessarchitektur einzigartige Prozessdarstellung. So ist es möglich, Prozesse vom Produkt bis hin zum elementaren Prozessbaustein darzustellen und aufzulösen.

Abbildung 10: Beispiel (Ausschnitt) für eine Identifikation von Prozessbausteinen auf den Anwendungsebenen

1.4 Mitarbeitermotivation und Fairness

MTM-Prozessbausteine und ihre Bezugsleistungstreue (MTM-Normleistung) erfüllen im Betriebsalltag wichtige Funktionen. Sie stellen sicher, dass Arbeitsabläufe transparent und nach einheitlichem Regelwerk kommuniziert werden können. Damit wird für Tarifparteien nachvollziehbar, durch welche Tätigkeiten eine Vorgabezeit zustande kommt. Gleichzeitig macht die Ablaufdarstellung deutlich, welche wesentlichen Einflussgrößen aus Layout (zum Beispiel Wege), Produktgestaltung (zum Beispiel Fügebedingungen) und Logistik (zum Beispiel Ordnungsgrad der Teile) die Vorgabezeit bestimmen. Die standardisierte Beschreibung der Arbeitsabläufe mit MTM ist Voraussetzung dafür, dass Struktureinheiten wie Entwicklung, Planung, Logistik oder Fertigung und Personal zu Zielgrößen wie Vermeidung arbeitsbedingter Erkrankungen überhaupt qualifiziert kommunizieren können. MTM-1 und daraus abgeleitete Prozessbausteinsysteme haben sich über Jahrzehnte als eine verlässliche Grundlage für die Planung menschlicher Arbeit erwiesen; ein faires Maß für die Leistung.

Bereits ältere Untersuchungen zeigen, dass für das Gehen, für die Beobachtungsgüte und andere Tätigkeiten Optima existieren. Die Optima liegen für das Gehen beim geringsten Energieverbrauch und für das Beobachten bei der geringsten Fehlerquote in Abhängigkeit der Signalzahl pro Zeiteinheit.

Der Zeitbedarf nach MTM liegt häufig nahe dem Bereich mit dem günstigsten Energieaufwand (siehe Abbildung 25).

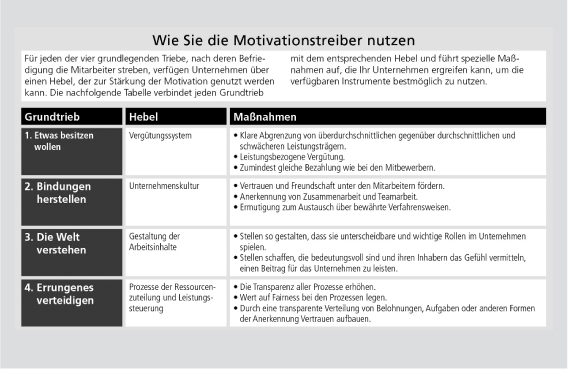

Transparente Prozesse sind Triebkräfte sowohl für die Kommunikation als auch für das Produktivitätsmanagement. Prozesstransparenz und Fairness bei den Prozessen sind wichtige Treiber für die Mitarbeitermotivation (siehe Abbildung 11).

Abbildung 11: Treiber für die Mitarbeitermotivation (aus Nohria et al. 2008)

MTM beinhaltet in hohem Maße Prozesstransparenz und bietet allen Beteiligten hervorragende Möglichkeiten zur Kommunikation über Abläufe und Verbesserungspotenziale. Auch zur Bereinigung von Differenzen bezüglich Vorgabezeiten und Leistungszielen ist Prozesstransparenz unentbehrlich. MTM zeigt den Mitarbeitern, dass Leistungsziele keine abstrakten Vorgaben sind, sondern aus den Arbeitsabläufen und Arbeitsbedingungen resultieren. Dies ist eine unabdingbare Voraussetzung, um nachhaltig Vertrauen zwischen den Interessengruppen im Unternehmen herzustellen. Das Vertrauen in MTM-Ablaufbeschreibungen wird gestärkt, wenn diese auch zur Einarbeitung beziehungsweise zum Anlernen mit genutzt werden.

2 MTM – System mit Zukunft

Prof. Dr. Engelbert Westkämper

Das Industrial Engineering (IE) ist das Fachgebiet und der Bereich im Unternehmen, in dem mittels einer gesicherten methodischen Basis die Planung, Gestaltung und Optimierung der Produktion erfolgt. In seiner Ausgestaltung wird das Industrial Engineering durch die Anforderungen und Herausforderungen der Unternehmen sowie die Entwicklungen in deren Umfeld getrieben und muss sich ständig weiterentwickeln (Zandin 2001). In diesem Bereich der Arbeits- und Prozessplanung ist das MTMVerfahren angesiedelt.

Der heute dominierende Einsatz klassischer Methoden und Werkzeuge der Arbeits- und Prozessplanung reicht nicht mehr aus, um mit der permanenten Marktweiterentwicklung und dem beschleunigten technologischen Wandel Schritt zu halten. Unternehmen müssen zunehmend die Fähigkeit haben, auf die jeweilige Situation adäquat, zeitweilig auch sehr kurzfristig zu reagieren. Planungen werden nicht nur komplexer, sondern müssen auch in kürzeren Zyklen stattfinden. Dazu müssen die Planer und Gestalter in den Unternehmen über ein breites Methodenrepertoire und ein fundiertes Methodenwissen verfügen, das sie situationsabhängig einsetzen (Westkämper/Zahn 2009). Auch und gerade in diesem Bereich bietet die MTM-Methodik mit dem Planungskonzept und dem Ganzheitlichen Produktionssystem eGPS Möglichkeiten an, die den Planer unterstützen.

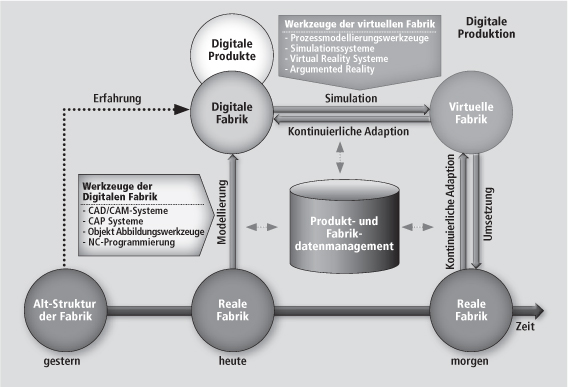

Um den steigenden Anforderungen an die Planung gerecht zu werden, wurde in den letzten Jahren eine Reihe von IT-Werkzeugen entwickelt, die die Planungsprozesse unterstützen. In der Digitalen Fabrik werden diese Systeme miteinander verknüpft, sodass sich Synergieeffekte ergeben, da Informationen nur einmal in das System eingepflegt werden müssen und mehrfach von verschiedenen Stellen genutzt werden können. Anhand des digitalen Abbildes der realen Produkte, Prozesse und Ressourcen wird in der virtuellen Fabrik das Ziel verfolgt, Optimierungsmaßnahmen zu erarbeiten, ohne den laufenden Produktionsprozess zu stören. Dabei lassen sich verschiedene Szenarien durchlaufen und hinsichtlich ihrer Qualität, der Produktivität und der Robustheit des Produktionssystems gegen interne und externe Einflussfaktoren bewerten (Kühn 2006). Ein wichtiger Aspekt ist dabei, dass im Unternehmen die Systeme in der Produktion vorhanden sein müssen, um die geplanten Änderungen auch in einem wirtschaftlich vertretbaren Rahmen umsetzen zu können.

2.1 Entwicklungen des Industrial Engineering im Überblick

Mit Konzentration auf die gesamte Wertschöpfungs- und Prozesskette entstand das MTM-Planungskonzept, das eine durchgängige Nutzung der MTM-Systematik ermöglichen sollte (Bokranz/Landau 2006). Durch diese Neuorientierung wurde es erforderlich, neue Methoden zu entwickeln, um die gesamte Prozesskette von der Konstruktion über die Planung bis zur Fertigung betrachten zu können. In der Konstruktion sollen die Montagefreundlichkeit, die Prozessfähigkeit und Qualitätszielvorgaben überprüft und beurteilt und darauf aufbauend Produktoptimierungen im Entwicklungsstadium durchgeführt werden. Mit der Methode der Produktionsgerechten Konstruktion (ProKon) wurde der entscheidende Schritt hierzu erreicht. Mit ProKon lassen sich verschiedene Konstruktionsvarianten bezüglich ihrer Montagefreundlichkeit vergleichen. Somit können Defizite erkannt und kostenintensive Optimierungsmaßnahmen verhindert werden. Diese Informationen geben den Planern Hinweise zur Gestaltung des Arbeitssystems bis hin zur Zeitermittlung und Austaktung. Dabei kann auf die verschiedenen Prozessbausteine der Planungsanalysen zurückgegriffen werden. Diese Analysen können während der Fertigung mit Ausführungsanalysen verglichen werden, um die Arbeitsmethode der Mitarbeiter zu verbessern. Diese Erkenntnisse lassen sich dann in die vorgelagerten Phasen transferieren. Sie dienen als Grundlage für weitere Konstruktionen und Planungen.

Im Rahmen der zurzeit aktuellen Ansätze können bislang zwei wesentliche Tendenzen beobachtet werden: Zum einen werden Konzepte wie Lean Production auf indirekte Bereiche übertragen und im Zusammenhang mit dieser Diskussion »Ganzheitliche Produktionssysteme« entwickelt. Ziel ist, Produktionsprinzipien und -methoden in Unternehmen wieder zu vereinheitlichen und damit die Produktion insgesamt zu optimieren. Zum anderen sind insbesondere auf dem Gebiet der digitalen Produktion Ansätze und Lösungen zur Planung und Optimierung von Fabriken entstanden.

In Anlehnung an das Toyota Produktionssystem wurden sowohl verschiedene theoretische Konzepte als auch praxisorientierte Ansätze von Unternehmen entwickelt. Zu den wichtigsten Vertretern theoretischer Ansätze zählen Kobayashi, Takeda, Winnes, Wildemann, Oeltjenbruns sowie Feggeler und Neuhaus. Sie entwickelten eine große Vielfalt an Methoden und Werkzeugen und zum Teil Handlungsleitfäden für die Gestaltung und Einführung von Ganzheitlichen Produktionssystemen. Ein Fokus auf KMU ist nicht erkennbar. Bei den Ansätzen in der Praxis sind die Unternehmen aus der Automobil- und Automobilzulieferindustrie führend. Die veröffentlichten individuellen Darstellungen sind sehr unterschiedlich bezüglich Umfang und Qualität, was die Beschreibung von Vorgehen und Zusammenhängen anbelangt. Die Systeme werden im Wesentlichen über drei Ebenen gegliedert. Auf der obersten Ebene befinden sich die Säulen, deren Inhalt die Systeme oder Funktionen der Verbesserungsbemühungen darstellen. In der zweiten Ebene sind die Gestaltungsprinzipien beziehungsweise Methoden zusammengefasst. Diesen werden in der dritten Ebene entsprechende Instrumente und Werkzeuge zugeordnet, die als konkrete Hilfsmittel zur Umsetzung der Gestaltungsprinzipien im operativen Bereich dienen (Westkämper et al. 2008).

Einen weiteren Ordnungsrahmen für Methoden und Instrumente des Industrial Engineering hat die MTM-Vereinigung mit ihrem Modellansatz des Ganzheitlichen Produktionssystems (GPS) geschaffen. Die zugrunde liegende Definition lautet: »Produktionssysteme schaffen den Ordnungsrahmen und Handlungsanleitungen im Methodeneinsatz innerhalb eines Unternehmens.« Das MTM-GPS setzt sich aus einem Zielsystem, Prozessstufen, die den Zugriff auf die Methoden regeln, Gestaltungsprinzipien und einem Methodenbaukasten zusammen. Der Methodenbaukasten enthält über 80 Methoden und Werkzeuge zur Produktions- und Prozessoptimierung, die über die Zielrelevanz mit den Gestaltungsprinzipien vernetzt werden. Dabei besteht die Möglichkeit, die einzelnen Methoden auf die Bedürfnisse des jeweiligen Unternehmens anzupassen. Den Unternehmen steht das MTM-GPS auch als eGPS online zur Verfügung.

Auf Deutschland mit einer stark exportorientierten Wirtschaft wirken sich die Veränderungen und Faktoren der Globalisierung aufgrund seiner engen weltweiten wirtschaftlichen Vernetzung besonders stark aus. Die Wandlungsfähigkeit, also die Anpassungsfähigkeit von Unternehmen an die sich schnell verändernden Rahmenbedingungen, stellt dabei einen entscheidenden Wettbewerbsvorteil dar. Um den steigenden Anforderungen an die Planung gerecht zu werden, wurde in den letzten Jahren eine Reihe von IT-Werkzeugen entwickelt, welche die Planungsprozesse unterstützen. Um den Nutzen der IT-Werkzeuge zur Planung und Simulation zu vergrößern, werden diese miteinander verknüpft, um einerseits Informationen nur einmal in das System einspeisen zu müssen und andererseits, aktuelle Planungsergebnisse anderer Bereiche direkt nutzen zu können. Diese Verknüpfung von IT-Werkzeugen wird als Digitale Fabrik bezeichnet, mit deren Hilfe eine Abbildung der realen Produkte, Prozesse und Ressourcen erfolgt. Ziel ist, Optimierungsmaßnahmen zu erarbeiten, ohne den laufenden Produktionsprozess zu stören. Parallel hierzu erfolgt eine Prüfung der erstellten Lösungsmöglichkeiten hinsichtlich ihrer Qualität, der Produktivität und der Robustheit des Produktionssystems (Westkämper/Zahn 2009, RWTH 2007).

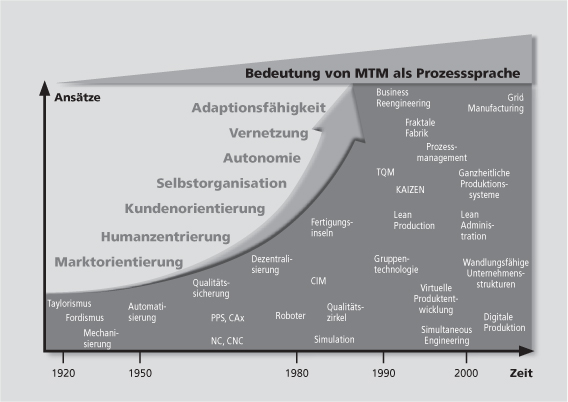

Eine Übersicht zu den Entwicklungen und relevanten Trends ist in Abbildung 12 zusammengefasst.

Abbildung 12: Übersicht zu den Entwicklungen der Produktions- und Arbeitsorganisation

Der Arbeitsvorbereitung, dem Industrial Engineering, kommt dabei eine besondere Rolle zu, da sich Turbulenzen hier im Verhältnis zu anderen Unternehmensbereichen stärker auswirken. Ein wesentlicher Aspekt ist die starke Vernetzung der Arbeitsvorbereitung im Unternehmen, die zum einen in operative Tätigkeiten der Produktion und Logistik und zum anderen im strategischen Bereich mit der Produktentwicklung, der Logistikplanung, Einkauf und Vertrieb eingebunden ist (Westkämper/Zahn 2009).

2.2 Grundverständnis des Industrial Engineering

International, aber auch innerhalb Europas – speziell in Deutschland – hat das Industrial Engineering unterschiedliche Entwicklungen erfahren.

Im angelsächsischen Sprachraum beispielsweise ist Industrial Engineering eine eigenständige Disziplin der Ingenieurwissenschaften neben Maschinenbau, Elektrotechnik, Bauingenieurwesen und Chemieingenieurwesen. Im Industrial Engineering als eigenständiger Disziplin fließen vielfältige Aufgabeninhalte betriebswirtschaftlicher und technischer Natur zusammen. Dazu gehören Produktionstechnik und Produktionsbetriebslehre, Arbeitswissenschaft und Arbeitsorganisation, Arbeitsrecht und Betriebsverfassung, Logistik und Materialwirtschaft, Automatisierung und Robotik sowie Rationalisierung, Arbeitsvorbereitung mit PPS, Kalkulation und Kostenrechnung, Ablaufoptimierung und -simulation et cetera.

Diese fachliche Vielfalt des Industrial Engineering ist auch in den USA vorzufinden. So wird in der Definition des American Institute of Industrial Engineers (AIIE) der Begriff des Industrial Engineering zusammengefasst: »Engineering that deals with the design, improvement and installation of integrated systems of people, materials, equipment and energy« (Rühl 1983).

In Deutschland dagegen ist Industrial Engineering ein Bestandteil der konstruktiven Ingenieurwissenschaften, und zwar in den spezifischen Ausprägungen der unterschiedlichen Disziplinen Maschinenbau, Bauund Chemieingenieurwesen, Elektrotechnik, Sicherheitstechnik, Hausund Gebäudetechnik sowie Feinwerktechnik. Den Fokus des Industrial Engineering im Maschinenbau in Deutschland bilden Produktionsbetriebe und hier speziell die Fertigung und Montage. Auf diesen Fokus sind die folgenden Erläuterungen gerichtet.

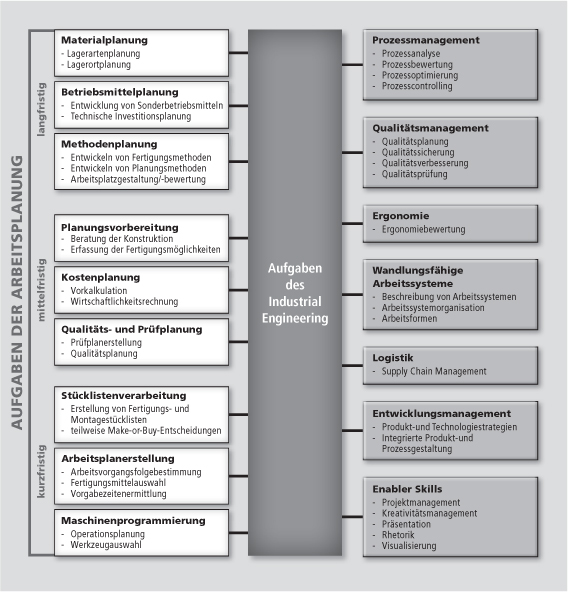

In Abbildung 13 sind die Aufgaben des Industrial Engineering, so wie sie im Grundverständnis verwendet werden, im Detail dargestellt.

2.3 Enge und erweiterte Betrachtungsweise des klassischen Industrial Engineering

In der industriellen Praxis wurden in der Vergangenheit unter dem Begriff des Industrial Engineering – wie in der engen Betrachtungsweise in Abbildung 13 dargestellt – vorwiegend die traditionellen Aufgaben der Arbeitsplanung subsumiert. Die Arbeitsplanung hat die Aufgabe, die Herstellung von Teilen, Baugruppen und Endprodukten wirtschaftlich zu planen, und umfasst alle einmaligen Planungsmaßnahmen zur Gestaltung eines Erzeugnisses und zur Bestimmung des Arbeitsablaufs. Dabei lassen sich die Aufgaben in zeitlichen Perspektiven gliedern.

Abbildung 13: Aufgaben des Industrial Engineering

In der kurzfristigen Perspektive stehen die Planung der Arbeitsvorgänge sowie die Vorgabezeitermittlung im Vordergrund. Ebenfalls zu den kurzfristigen Aufgaben der Arbeitsplanung gehört die Maschinenprogrammierung im Sinne der Operationsplanung und der Werkzeugauswahl.

Innerhalb der mittelfristigen Perspektive hat die Arbeitsplanung drei hauptsächliche Aufgaben: Die Planungsvorbereitung beinhaltet beratende Tätigkeiten der Konstruktion durch das Industrial Engineering, welche sich hauptsächlich auf Optimierungsmöglichkeiten von Produkt oder Produktion beziehen. Die Kostenplanung wiederum umfasst die Kalkulation der Erzeugniskosten. Letztendlich wird durch die Qualitäts- und Prüfplanung sichergestellt, dass alle für das Produkt notwendigen Kunden- und Marktanforderungen erfasst, geplant und in praktische Produktions- und Prüfstrategien umgesetzt werden.

In der langfristigen Perspektive ist die Material- und die Betriebsmittelplanung sowie die Methodenplanung angesiedelt. Aufgabe der Methodenplanung ist die Entwicklung neuer Methoden, Verfahren und Hilfsmittel sowohl für die Fertigung als auch für die Arbeitsplanung selbst.

Erst durch die in den 1990er-Jahren aufkommende Prozessorientierung wurde auf Unternehmensebene das Augenmerk auf den internen oder externen Kunden und die optimale Erfüllung seiner Anforderungen gelegt. Zu der Arbeitsplanung kam eine Fülle von Aufgaben hinzu, die den Themenschwerpunkten Prozessmanagement, Logistik, Qualitätsmanagement, Ergonomie, Entwicklungsmanagement, wandlungsfähige Arbeitssysteme sowie Enabler-Skills zuordenbar sind (erweiterte Betrachtungsweise in Abbildung 13). Insgesamt soll der Industrial Engineer damit technische Prinzipien kennen und anwenden, aber auch Kompetenzen besitzen, die ihn in die Lage versetzen, Projekte effizient zu organisieren und zu leiten und dabei Menschen zusammenzuführen.

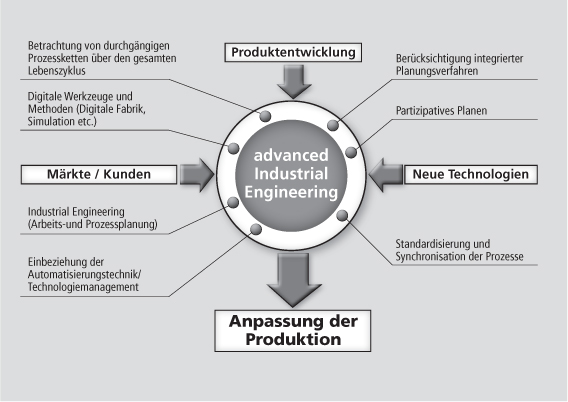

2.4 Advanced Industrial Engineering

Die Wandlungsfähigkeit, also die Anpassungsfähigkeit von Unternehmen an die sich schnell verändernden Rahmenbedingungen, stellt einen entscheidenden Wettbewerbsvorteil dar (Westkämper/Zahn 2009, Spath et al. 2008). Im Fokus stehen dabei die kurz- und mittelfristigen Einflüsse auf die Produktion, die eine Reaktionszeit von Stunden bis wenigen Tagen beziehungsweise von Wochen oder Monaten erfordern. Im kurzfristigen Bereich spielen Änderungen des Bedarfstermins und der Produktkonfiguration, Mengenänderungen eines Auftrags oder interne Störungen eine Rolle. Als mittelfristige Turbulenzen werden zum Beispiel steigende Variantenzahlen und die Lieferbedingungen (Preis, Qualität und Zeit) betrachtet (Westkämper/Zahn 2009). Der Aufgabenbereich des Industrial Engineering wurde um die permanente Rekonfiguration und Adaption der Strukturen durch kontinuierliche Planung erweitert, was bisher in den Bereich der Geschäftsplanung gefallen ist (siehe Abbildung 14). Der Zielsetzung der kontinuierlichen Planung mit kurzen Planungszeiten, flexiblen Zeithorizonten und hoher Realitätsnähe gehört die Zukunft. Die Änderungen des Produktionssystems müssen mit den Beteiligten abgestimmt und umgesetzt werden und dabei so gestaltet werden, dass der laufende Betrieb in der Produktion nicht beeinträchtigt wird. Hierzu stehen heutzutage neben vielen Planungsmethoden Werkzeuge der digitalen Fabrik zur Verfügung, die den Planer unterstützen und ihm aktuelle und notwendige Informationen über den Systemzustand der Fabrik liefern. Aufgrund der Veränderungen im Aufgabenbereich des Industrial Engineering müssen auch die Rolle und das Profil des Industrial Engineers angepasst und die Mitarbeiter entsprechend qualifiziert werden, um ihre künftigen Aufgaben zu bewältigen (Aldinger et al. 2006).

Abbildung 14: Advanced Industrial Engineering (aIE)

Vor diesem Hintergrund wird der Begriff des »advanced Industrial Engineering (aIE)« geprägt. Unter advanced Industrial Engineering wird ein Teilgebiet der industriellen Entwicklung verstanden, welches das Ziel einer maximalen und schnellen Adaption der Produktionssysteme an die Erfordernisse der Produkte und der Märkte bei gleichzeitiger Nutzung neuer Technologien verfolgt (Aldinger et al. 2006).

Die Planung muss deshalb auch als ein Element der Gestaltung eines komplexen und ganzheitlichen Systems verstanden werden, dessen Effizienz nicht allein in seinen einzelnen Elementen, sondern auch in den Relationen begründet liegt.

In der Konsequenz bedeutet dies, dass die Veränderungshäufigkeit und die Anforderungen an die Veränderungsgeschwindigkeit unter dem Einfluss vermehrt kundenspezifischer Märkte und hoher Innovationsdynamik extrem zugenommen haben. Mit der Varianz und Komplexität von Produkten steigt auch die Notwendigkeit zur Beherrschung der Komplexität des Systems »Fabrik« mit all seinen Elementen und Relationen. In der Produktion muss darüber hinaus permanent Höchstleistung in Bezug auf die Qualität, Zeiten und Kosten erreicht werden.

Die digitale Produktion kann den Planer dabei unterstützen, die Komplexität der Planungen zu beherrschen. Als Digitale Fabrik wird die statische Abbildung einer realen Fabrik verstanden, als virtuelle Fabrik die Simulation des Systemverhaltens über den Zeitverlauf hinweg (Westkämper 2009). Die Herausforderung für das advanced Industrial Engineering liegt im Angleichen existierender Methoden und Werkzeuge. Die Standardisierung des Datenaustausches zwischen unterschiedlichen Anwendungs- und Informationssystemen erfordert ein komplexes Netzwerk der zukünftigen Fabriken auf allen Abstraktionsebenen. Das Verarbeiten komplexer Prozesse und Daten, die zu einem umfassenden Engineering in einer digitalen und virtuellen Umgebung gehören (siehe Abbildung 15), ist die Basis zukünftiger Hochleistungs-Produktionssysteme.

Abbildung 15: Digitale und Virtuelle Fabrik nach Westkämper

Unterstützt durch neue Technologien und Werkzeuge, wie Modellierung und Simulation, Planungs- und Prognose- sowie analytische Prozesse, kann das advanced Industrial Engineering Veränderungsprozesse verbessern.

2.5 Potenziale der digitalen Produktion